◐ 장비 특징

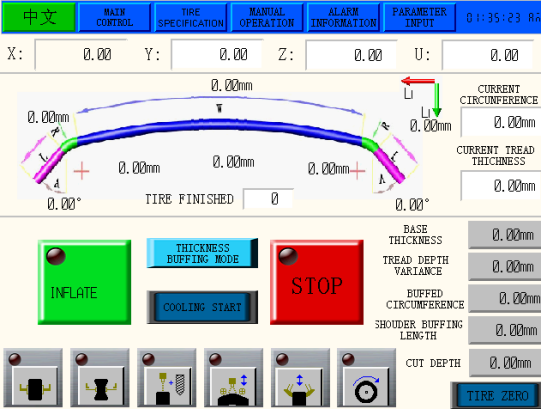

1. 자동 타이어 센터링 시스템

2. 모든 타이어 오프셋을 보상하기 위해 버핑 프로파일을 자동으로 수정합니다. 3축 서보 모터 연결을 통해 특수 곡선 연삭, 연삭 정밀도를 자동으로 달성합니다.

3. 나머지 고무 두께 및 버핑 타이어 둘레의 자동 감지. 안정적인 연삭 공정을 보장합니다.

표준 프로세스 요구 사항--

· 나머지 고무 두께: 2-2.5mm;

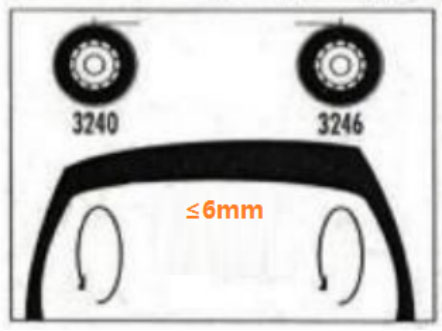

·두 어깨 둘레가 다른 ≤6mm.

4. 다른 크기로 측벽을 연마하기 위해 서보 모터에 의해 제어되는 측벽 청소 장치로.

5. 모노레일 시스템에서 타이어 적재/하역을 용이하게 하는 Gradle 유형 리프트.

6. 블레이드 냉각 장치는 그라인딩 온도를 낮추고 블레이드 마모를 줄입니다.

7. 안전 보호를 위한 보호 장치.

8. 자가 진단 및 문제 해결 시스템. 원격 진단 및 디버깅이 가능합니다.

버핑 스테이션 요구 사항

◐ 권장 구성/도구

1. 배기 및 먼지 제거 시스템

2. 테이퍼 및 니들 노즈 플라이어(누수 와이어 절단)

3. 타이어 마킹 초크(상처 위치, 트레드 폭 등 표시)

4. 익스팬션 휠 윤활제(정기적용)

5. 타이어 매개변수 테이블(PC 구성 테이블을 미리 입력하고 연마 시 직접 호출)

6. 트레드 베이스 측정자/패턴 깊이 미터/플렉시블 줄자(단계적 감지에 사용할 수 있음)

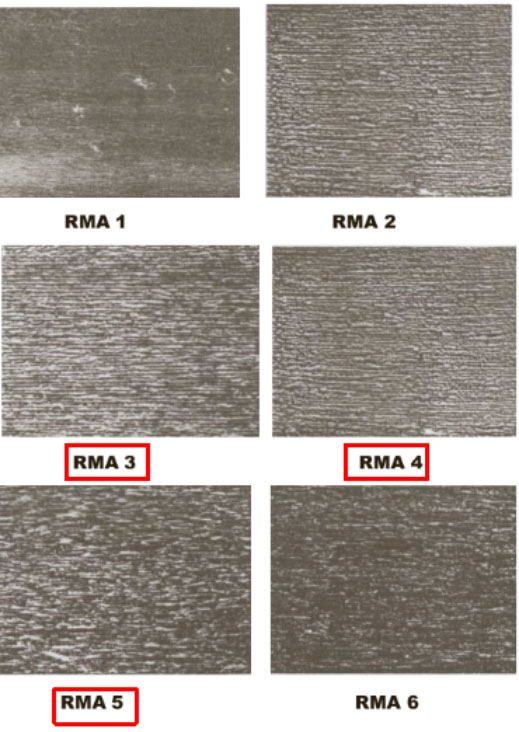

7. RMA 표준 연삭 거칠기 템플릿(연삭 공구 헤드의 마모를 판단하는 데 사용)

8. 측면 보호 고글

9、안전화

◐ 공정조건

1. 압축 공기 압력: 5 ~ 8kg/cm

2. 타이어 인플레이션 압력: 1.5kg/cm2.

◐ 버핑위치 품질기준

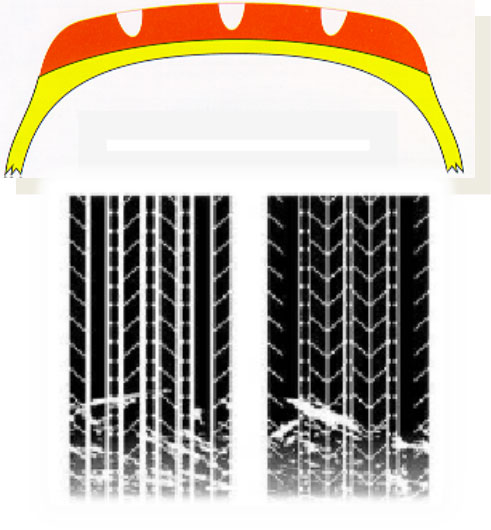

1. 타이어 연마 후 연마면은 1.5~2.5mm의 고무층으로 유지되어야 합니다.

2. 연삭 후 타이어 바디 라인 면적은 타이어 마모 면적의 1% 이하일 수 있습니다.

총 외곽선 면적은 2%를 넘지 않아야 하며 연마선 깊이가 코드 직물 층을 손상시키지 않아야 합니다.

3. 연삭 후 각 타이어의 타이어 펑크 구멍 및 기타 결함은 3을 초과해서는 안되며 두 상처 사이의 거리는 타이어 둘레의 1/6보다 작아서는 안됩니다.

4. 연삭 요구 사항:

4.1 연삭 깊이는 1.5-2mm로 제어해야합니다. 연마 된 표면의 거친 마무리 : RMA 3 ~ 5.

4.2 연삭 표면 편차, 타이어 크라운 연삭 표면 편차는 1MM °보다 크지 않습니다.

4.3 연마된 크라운의 너비는 트레드의 기본 너비의 1/16인치(2mm)보다 작거나 같아야 하며 사용된 트레드 치수는 타이어 매개변수에 따라야 합니다(기계의 연삭 반경은 타이어 매개변수에 따라 설정됩니다).

◐ 안전장치

1. 버핑하기 전에 돌, 못, 나사 등 눈에 보이는 이물질을 제거하십시오.

2. 15psi(1.5kg/cm2) 이하의 팽창식.

3. 노동 보호 안경

4. 장갑 착용 금지 및 편안한 복장 착용

5. 긴 머리는 붕대를 감아야 합니다.

수동 연삭기 장비를 참조하고 보안 문제를 이해하십시오.

◐ 생산목표

1. 안전한 생산;

2. 공정 표준화, 효율 극대화, 정밀 재생 타이어 생산.